Удаление

серы из дизельного топлива - тема от которой пестрит интернет.

Разберемся вместе.

Сера, как и золото - неорганическое высокопрочное соединение. Снимите

с руки обручальное кольцо, превратите его в порошок и бросте в дизельное

топливо. Удалить золото можно только фильтрацией, кристаллы серы еще меньше,

фильтрации не поддаются и в химические реакции, в обычных условиях, почти

не вступают.

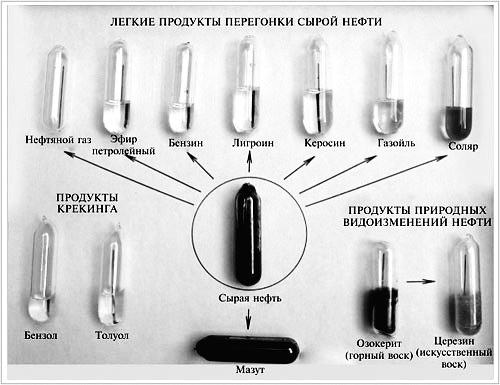

Таким образом содержание серы в солярке (дизельном топливе) можно снизить

такими путями -

- качественной перегонкой на НПЗ (это от потребителей и торговцев не зависит

никак)

- "тонкой фильтрацией" на уровне размеров молекул - есть такая

технология, но она малопроизводительна ..

эта технология трех уровней сложности. самый простой уровень напоминает

самогонный аппарат - два цилинндра друг в друге, внутри малого течет теплоноситель

при температуре 40 С, на поверхности - мембрана-испаритель (ноу-хау),

через которую испаряется только дизельное топлива (оставляя в смеси бензины,

серу, парфины, газовый конденсат и прочее ...). Это промышленное изделие

с производительностью от 1-ой тонны в час может быть исполнено в передвижном

модуле и легко масштабируется. Максимальная степень очистки серы - до

тысячных процентов...

- обычной гидроочисткой. Полная схема проста - дизельное топливо и некоторым

количеством воды пропускают через кавитационный аппарат с мягким режимом

обработки. Полученную смеь либо отстаивают либо направляют в центрифугу

где часть серы, связанной с водой осаждается и сливается. Гидродинамические,

струйные кавитационные аппараты ( наши

модели тут ) позволяют обрабатывать дизельно топливо с расходом 10-14

тонн в час, при энергопотреблении 4 кВт (300-400 Вт на тонну). Центрифуга

- дорогое устройство, поэтому, если "не горит" то за несколько

часов значительная часть связанной водой серы осядет а очищенное дизельное

топливо можно слить.

- смешиванием топлива со связующими реагентами, с последующим осаждением,

фильтрацией или сепарированием остатка

- добавлением

специальных экстрагентов - то над чем сейчас работают

наши коллеги ( октябрь 2013) |

| . |

| удаление

парафинов

|

|

Все

парафины конечно удалить трудно, но посмотрите на документ.

- Суммарный состав парафиновых углеводородов снизился на 0.31%

- Суммарный состав изопарафиновых углеводородов снизился на 0.44%

итого = 0.75%

- Суммарный состав ароматических углеводородов повысился на 0.8%

- Суммарный состав нафтеновых углеводородов повысился на 0.02%

итого = 0.82%

от всего состава. Практически почти 1% парафинов не только перестал существовать

но перешел жидкое углеводородное состояние.

Немного, но это была микро-лабораторная установка на автомобильном топливном

насосе. Сравните сами два устройства (слева - та, на которой проводился

опыт) отчет о прототипе

тут (фотографии)

|

| история |

Опыты,

проведенные учеными Украины и России, еще 20 лет назад и на более мощных

аппаратах доказали, что -

- кавитационная обработка дизельного топлива с водой, с последующим

разделением ( сепарированием, центрифугированием, отставиванием) разрушает

значительную часть парафинов, частично связывает серу, осадок напоминает

вазелин и после слива - твердеет при температуре 20 градусов Цельсия.

Дизельное топливо становится прозрачным и текучим и температура замерзания

(а значит и кристаллизации парафинов) снижается на несколько градусов

без всяких дополнительных добавок.

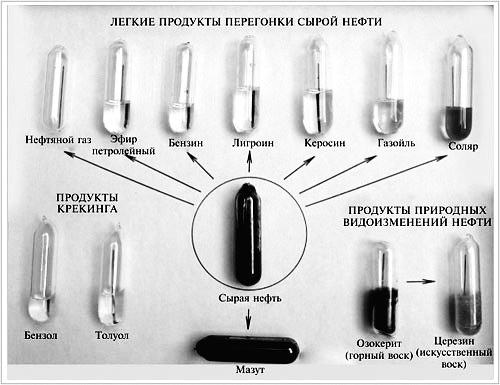

- жесткая кавитационная обработка нефти меняет фракционный состав нефти,

что выход светлых фракций выростал (в лабораторных условиях) на 20-25%.

При этом снижалось содержание парафинов.

В промышленных условиях, с использованием специального оборудования,

можно добиваться увеличения выхода бензина и дизельного топлива на 2-4%,

а снижение вязкости и парафинов - снижают энергетические затраты на

перекачку нефти по трубопроводам.

Так как активные свободные радикалы не рекомбинируется немедленно после

обработки, часть из них вступает в реакцию с парафинами, которые находятся

в трубопроводах и начинается процесс их размытия.

|

| особенности

технологии |

Обработка

дизельного топлива (как и смешивание с присадками или биодизелем)

не представляет никакой проблемы при правильном подборе режимов обработки.

Диапазон оборудования - огромный,

разница в размерах, энергоемкости, ремонтнопригодности, надежности и

в дополнительных технических возможностях введения (в случае необходимости)

тех или иных сертифицированных присадок.

Обработка

нефти - требует ума и взвешенного подхода.

Роторные аппараты

отличаются высокой степенью обработки нефти, но производительность

и энергоемкость - огромны, а движущиеся части приводов и электромоторов

имеют повышенный износ и требуют специального ремонта и обслуживания.

|

("Специальные технологии" Краматорск 6 тонн в час)

|

| Струйные аппараты

имеют в 3-6 раз больлшую производительность при той же энергоемкости,

неприхотливы и не требуют никакого обслуживания. Кроме того струйные

гомогенизаторы легко масштабируются и могут иметь максимальную производительность

в 50-300 тонн в час на одно устройство, что совершенно не достижимо

ни для одного роторного гомогенизатора. |

("Интрек" Киев) |

Струйные гомогенизаторы,

которые предлагаем мы, сложнее в изготовлении, но имеют более высокую

степень обработки дизельного топлива и нефти, но мы не столь амбициозны

в ценах и это - не самая последняя конструкция.

отчет о прототипе

тут (фотографии) |

|

|

| а

что если парафин НЕ удалять ? |

|

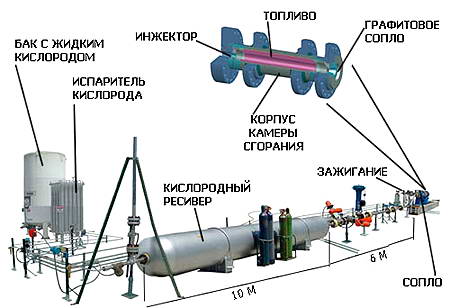

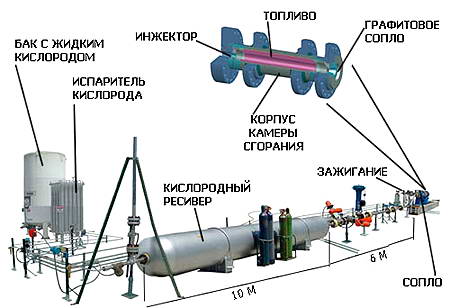

В основе нового гибридного топлива, разработанного совместными усилиями

Стэнфордского университета и NASA, лежит парафин (похожий на тот,

что используется в обычных свечах). Он нетоксичен, легко транспортируется

и является экологически чистым – при сгорании образует только углекислый

газ и воду. «Двигатели под парафин будут приблизительно такого же

диаметра, но чуть длиннее твердотопливных укорителей шаттлов, –

говорит профессор Стэнфордского университета Брайан Кентуэлл. –

Зато их тяга регулируется в широких пределах, их даже можно заглушать

и запускать заново. К тому же подобные двигатели легко возвращать

на Землю для перезаправки». Устройство гибридных двигателей довольно

просто. Сквозь парафиновую трубу, расположенную в камере сгорания,

прокачивается окислитель (газообразный кислород). При зажигании

и дальнейшем разогреве поверхностный слой топлива испаряется, поддерживая

горение. Разработчикам удалось добиться высокой скорости горения

и таким образом решить основную проблему, тормозившую ранее использование

подобных двигателей в космических ракетах. |

|

Стенд для испытаний гибридного топлива, построенный в исследовательском

центре NASA им. Эймса

... и так - парафин тоже топливо, какой же путь правильный - удалять

его из дизельного топлива или измельчать на гидродинамических

гомогенизаторах в десятки раз, что бы он сгорал в двигателе полностью

? или мы богаче чем NASA ?

|

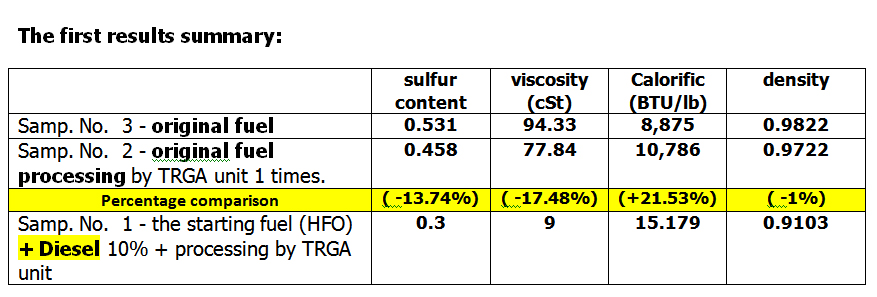

С момента этой публикации прошло несколько лет - вот сегодняшние

результаты ( на март 2017 ) :

- технология снижения ПТФ и температуры

застывания дизельного топлива, что открывает возможности

производства зимнего дизельного топлива из летнего - решена, используется

2 года в промышленных условиях - www.energy-saving-technology.com/ru/trga_diesel_ru.html

- но если все таки хотите удалить

парафин из дизельного топлива ... то вот решение

- www.energy-saving-technology.com/ru/trga_diesel_p.html

- снижение сернистых соединений в

выбросах корабельных двигателей, на топливе, которые

было предварительно обработано модулем TRGA ( 2012,

пилотный

проект, международная лаборатория).

- результаты показывающие

"снижение

серы" в обработанном на модуле TRGA топливе (

июнь 2016, международная лаборатория), одновременно

с увеличение калорийности топлива. |

|

|

| |

|

|

|